Tipos de sensores de fluxo usados em automação industrial

Introdução

Importância dos sensores de fluxo na automação industrial

Sensores de fluxo desempenham um papel crucial em sistemas de automação industrial ao medir e monitorar o fluxo de vários fluidos, gases ou líquidos em uma ampla gama de aplicações. Esses sensores fornecem informações essenciais sobre a taxa de fluxo, volume, pressão e temperatura do fluido sendo transportado dentro de um sistema. Aqui estão algumas razões principais pelas quais os sensores de fluxo são importantes na automação industrial:

Controle e otimização de processos: Sensores de fluxo permitem controle preciso e otimização de processos industriais ao fornecer dados em tempo real sobre a taxa de fluxo. Essas informações permitem que sistemas de automação ajustem válvulas, bombas ou outros dispositivos de controle para manter as taxas de fluxo desejadas, garantindo operação eficiente e minimizando desperdícios.

Controle de qualidade: Em muitos processos de fabricação, manter taxas de fluxo consistentes é essencial para garantir a qualidade e a consistência do produto. Sensores de fluxo ajudam a detectar quaisquer variações ou desvios no fluxo, permitindo que ações corretivas imediatas sejam tomadas para evitar defeitos ou inconsistências no produto final.

Eficiência energética: Sensores de fluxo permitem operação com eficiência energética ao garantir que bombas, compressores ou outros equipamentos de manuseio de fluidos estejam operando em taxas de fluxo ideais. Ao monitorar e controlar o fluxo, o consumo desnecessário de energia pode ser minimizado, levando à economia de custos e à redução do impacto ambiental.

Proteção de equipamentos: Sensores de fluxo podem ajudar a proteger equipamentos industriais contra danos causados por condições de fluxo inadequadas. Por exemplo, condições de fluxo baixo ou inexistente podem disparar alarmes ou mecanismos de desligamento, prevenindo danos ou falhas no equipamento devido a funcionamento a seco ou superaquecimento.

Segurança e conformidade ambiental: Sensores de fluxo são cruciais para garantir a segurança e a conformidade com regulamentações ambientais. Ao monitorar as taxas de fluxo, eles podem detectar quaisquer condições anormais, como vazamentos, bloqueios ou pressão excessiva, que podem representar riscos à segurança ou resultar em perigos ambientais. A detecção e resposta imediatas a tais condições ajudam a prevenir acidentes, derramamentos ou outros incidentes indesejáveis.

Coleta e análise de dados: Sensores de fluxo fornecem dados valiosos para monitoramento de processos, otimização e tomada de decisão baseada em dados. Os dados coletados de sensores de fluxo podem ser analisados para identificar tendências, padrões ou anomalias, auxiliando na manutenção preditiva, solução de problemas do sistema e melhoria geral do processo.

Em resumo, sensores de fluxo são componentes essenciais de sistemas de automação industrial, permitindo controle preciso, otimizando processos, garantindo qualidade, melhorando a eficiência energética, protegendo equipamentos, mantendo a segurança e facilitando a tomada de decisões baseada em dados. Sua importância não pode ser exagerada para atingir uma operação eficiente e confiável em vários setores industriais.

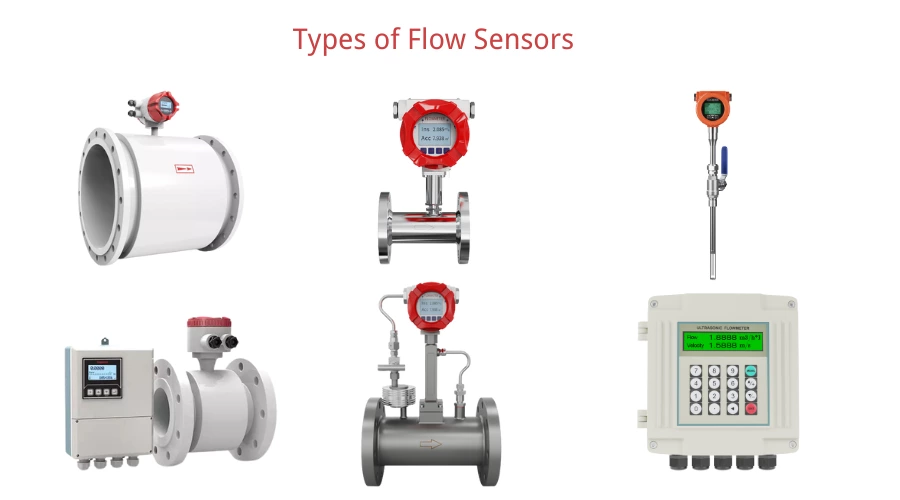

Visão geral dos diferentes tipos de sensores de fluxo

Discutiremos principalmente quatro tipos de sensores de fluxo: sensores de fluxo mecânicos, sensores de fluxo térmicos, sensores de fluxo ultrassônicos, sensores de fluxo magnéticos e sensores de fluxo Coriolis.

Primeiramente, sensores de fluxo mecânicos são dispositivos usados para medir a taxa de fluxo de líquidos ou gases em um sistema. Eles são comumente usados em ambientes industriais, comerciais e residenciais para monitorar o fluxo de fluidos para várias aplicações. Esses sensores funcionam usando um mecanismo mecânico para detectar o fluxo de fluido e convertê-lo em um sinal elétrico que pode ser interpretado por um controlador ou sistema de monitoramento.

Em segundo lugar, sensores de fluxo térmico são dispositivos usados para medir a taxa de fluxo de fluidos detectando mudanças na temperatura. Esses sensores são comumente usados em uma variedade de aplicações, incluindo sistemas HVAC, processos industriais e equipamentos médicos.

Em terceiro lugar, sensores de fluxo ultrassônicos são dispositivos usados para medir a taxa de fluxo de fluidos em uma variedade de aplicações. Esses sensores funcionam emitindo ondas ultrassônicas no fluido e, em seguida, medindo o tempo que as ondas levam para viajar pelo fluido e retornar ao sensor. Ao analisar esses dados, o sensor pode calcular a taxa de fluxo do fluido.

Finalmente, os sensores de fluxo Coriolis são dispositivos usados para medir a taxa de fluxo de fluidos. Eles funcionam no princípio da força de Coriolis, que é a força aparente que atua em um corpo em movimento em um referencial rotativo. Os sensores consistem em um tubo vibratório que é submetido ao fluxo do fluido. A vibração do tubo faz com que ele se torça de uma forma que é proporcional à taxa de fluxo de massa do fluido.

Medição de vazão

Definição e importância da medição de vazão em processos industriais

Medição de fluxo refere-se ao processo de quantificação da taxa de fluxo de fluido dentro de um sistema industrial. Envolve a determinação do volume, massa ou velocidade de um fluido se movendo através de um ponto específico ou ao longo de um caminho particular. A medição de fluxo é crucial em processos industriais, pois fornece informações essenciais para controle de processo, otimização e segurança.

A importância da medição de vazão em processos industriais pode ser compreendida através dos seguintes pontos:

Controle de Processo: A medição precisa do fluxo permite que os operadores monitorem e controlem as taxas de fluxo de fluidos dentro de um sistema. Ao manter as taxas de fluxo desejadas, os operadores podem garantir qualidade consistente do produto, otimizar a eficiência da produção e evitar potenciais interrupções ou falhas.

Gerenciamento de Recursos: A medição de fluxo ajuda a gerenciar recursos como água, óleo, gás ou produtos químicos medindo com precisão seu consumo ou utilização. Essas informações permitem que as indústrias otimizem sua alocação de recursos, minimizem o desperdício e melhorem a eficiência operacional geral.

Segurança e conformidade ambiental: Em muitas indústrias, como fabricação química ou petróleo e gás, a medição precisa do fluxo é essencial para manter a segurança e garantir a conformidade com as regulamentações ambientais. Ao monitorar as taxas de fluxo, as indústrias podem detectar vazamentos, variações de pressão ou condições anormais de fluxo que podem representar riscos à segurança ou resultar em perigos ambientais.

Eficiência Energética: A medição de vazão desempenha um papel significativo no gerenciamento de energia dentro de processos industriais. Ao medir precisamente as taxas de vazão, as indústrias podem identificar oportunidades para otimização de energia, implementar medidas de economia de energia e reduzir custos operacionais.

Otimização de Processos e Solução de Problemas: Dados de medição de fluxo são frequentemente usados para fins de otimização de processos e solução de problemas. Ao analisar padrões de fluxo e identificar quaisquer desvios ou ineficiências, as indústrias podem ajustar seus processos, identificar potenciais gargalos e melhorar o desempenho geral do sistema.

Faturamento e Transferência de Custódia: Em indústrias onde produtos ou fluidos são vendidos ou transferidos entre entidades, a medição precisa do fluxo é essencial para fins de faturamento e transferência de custódia. A medição confiável do fluxo garante faturamento justo e preciso, prevenindo disputas financeiras e garantindo transações transparentes.

A medição de vazão em processos industriais é crucial para manter o controle do processo, otimizar a utilização de recursos, garantir a segurança e a conformidade ambiental, melhorar a eficiência energética e facilitar o faturamento preciso e a transferência de custódia. Ela permite que as indústrias tomem decisões informadas, aumentem a produtividade e garantam a operação suave de seus processos.

Compreendendo diferentes parâmetros de medição de vazão

Taxa de fluxo: Taxa de fluxo se refere ao volume de fluido que passa por um ponto ou seção específica de um tubo por unidade de tempo. Normalmente é medida em unidades como litros por minuto (L/min), metros cúbicos por hora (m³/h) ou galões por minuto (GPM). A taxa de fluxo fornece informações sobre a quantidade ou quantidade de fluido fluindo em um sistema e é essencial para controle de processo, otimização do sistema e gerenciamento de recursos.

Velocidade: A velocidade representa a velocidade na qual o fluido está fluindo. É a taxa de mudança de posição de uma partícula de fluido por unidade de tempo. A velocidade é geralmente medida em metros por segundo (m/s) ou pés por segundo (ft/s). Enquanto a taxa de fluxo fornece informações sobre o volume de fluido que passa por um ponto, a velocidade indica a rapidez com que o fluido está se movendo. A medição da velocidade é importante para entender a dinâmica dos fluidos, cálculos de queda de pressão e determinar as características do fluxo dentro de um sistema.

Fluxo de massa: Fluxo de massa refere-se à medição da massa de um fluido que passa por um ponto específico por unidade de tempo. Ele fornece informações sobre a quantidade real de substância ou material sendo transportado pelo fluido. O fluxo de massa é comumente medido em unidades como quilogramas por segundo (kg/s) ou libras por hora (lb/h). A medição do fluxo de massa é particularmente importante ao lidar com fluidos de diferentes densidades ou quando o controle preciso da massa é crítico, como em processos químicos ou aplicações de transferência de custódia.

Fluxo Totalizado: O fluxo totalizado, também conhecido como fluxo cumulativo ou fluxo total, representa a soma cumulativa do fluido que passou por um sistema durante um determinado período. É a integração de medições de vazão ou fluxo de massa ao longo do tempo. O fluxo totalizado é normalmente medido em unidades como litros (L), metros cúbicos (m³) ou barris (bbl). Ele fornece um registro cumulativo do volume ou massa do fluido, o que é útil para rastrear o consumo total, monitorar a eficiência do sistema, fins de faturamento ou determinar a capacidade restante de um recipiente de armazenamento.

Entender esses parâmetros de medição de fluxo é essencial para monitorar e controlar com precisão o fluxo de fluidos dentro de processos industriais. Cada parâmetro fornece informações valiosas sobre as características, quantidade e movimento de fluidos, permitindo gerenciamento de processo eficaz, otimização e tomada de decisão.

Sensores de fluxo mecânicos

Tipos de sensores de fluxo mecânicos

Sensores de fluxo mecânicos , também conhecidos como medidores de fluxo, são dispositivos usados para medir a taxa de fluxo ou velocidade de fluidos dentro de um sistema. Esses sensores utilizam princípios mecânicos para determinar o movimento ou deslocamento do fluido e convertê-lo em uma saída mensurável. Sensores de fluxo mecânicos são amplamente usados em várias indústrias, incluindo petróleo e gás, tratamento de água, manufatura e sistemas HVAC (aquecimento, ventilação e ar condicionado).

Sensores de fluxo mecânicos vêm em diferentes tipos e designs, cada um adequado para aplicações específicas e características de fluidos. Alguns tipos comuns de sensores de fluxo mecânicos incluem:

Medidores de vazão de pressão diferencial : Esses sensores de vazão medem a queda de pressão em uma constrição ou obstrução no caminho do fluxo, como uma placa de orifício ou um tubo Venturi. Ao relacionar a queda de pressão à taxa de fluxo, esses sensores fornecem uma medição indireta do fluxo. Exemplos de medidores de vazão de pressão diferencial incluem medidores de orifício, medidores Venturi e bicos de fluxo.

Medidores de vazão de deslocamento positivo : Esses sensores medem o fluxo de fluido dividindo-o em volumes discretos ou incrementos. Eles funcionam capturando e contando o volume de fluido que passa pela câmara de medição. Exemplos de medidores de vazão de deslocamento positivo incluem medidores de pistão, medidores de engrenagem oval e medidores de disco de nutação. Esses medidores são altamente precisos e adequados para medir baixas taxas de vazão e fluidos viscosos.

Medidores de vazão de turbina : Os sensores de vazão de turbina utilizam um rotor com lâminas ou palhetas colocadas no fluxo de fluido. O fluido que flui faz o rotor girar, e a velocidade de rotação é proporcional à taxa de vazão. Ao medir a velocidade do rotor, a taxa de vazão pode ser determinada. Os medidores de vazão de turbina são comumente usados para medir fluidos limpos e de baixa viscosidade, como água e hidrocarbonetos.

Medidores de Fluxo Vortex : Os sensores de fluxo Vortex operam com base no princípio de desprendimento de vórtice. Eles têm um corpo de bluff ou barra de shedder colocada no caminho do fluxo. Conforme o fluido flui pelo corpo de bluff, vórtices são formados alternadamente em cada lado. A frequência de desprendimento de vórtice é proporcional à taxa de fluxo, permitindo a medição do fluxo. Os medidores de fluxo Vortex são adequados para uma ampla gama de fluidos, incluindo gases e líquidos.

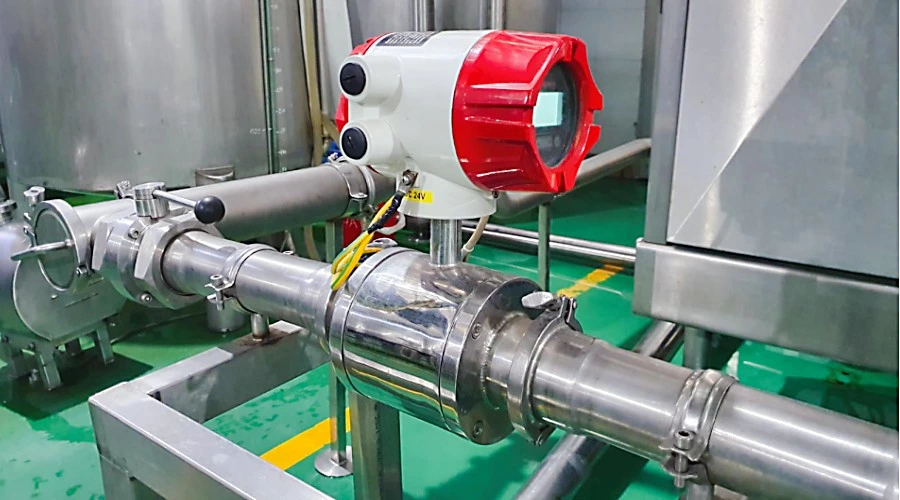

Medidores de vazão magnéticos : Esses sensores de vazão usam o princípio da indução eletromagnética para medir a vazão. Eles consistem em um tubo ou cano condutor através do qual o fluido flui e um campo magnético criado por bobinas colocadas ao redor do cano. Conforme o fluido condutor se move através do campo magnético, uma voltagem é induzida, que é proporcional à taxa de vazão. Os medidores de vazão magnéticos são comumente usados para medir fluidos condutores, como água e lamas.

Sensores de fluxo mecânicos fornecem soluções confiáveis e econômicas para medição de fluxo em várias aplicações industriais. Eles oferecem vantagens como simplicidade, durabilidade e adequação para uma ampla gama de tipos de fluidos e taxas de fluxo. No entanto, é importante considerar fatores como requisitos de precisão, propriedades do fluido e condições de instalação ao selecionar um sensor de fluxo mecânico para uma aplicação específica.

Sensores de fluxo térmico

Introdução e tipos de sensores de fluxo térmico

Sensores de fluxo térmico são dispositivos usados para medir o fluxo de fluidos com base no princípio de transferência de calor. Esses sensores utilizam as mudanças de temperatura causadas pelo fluxo de fluidos para determinar a taxa ou velocidade do fluxo. Sensores de fluxo térmico são comumente empregados em várias indústrias, incluindo sistemas HVAC, monitoramento de fluxo de gás e líquido e controle de processo industrial.

A operação de sensores de fluxo térmico é baseada no conceito de que o fluxo de um fluido carrega calor de um elemento aquecido ou gera uma diferença de temperatura através de um elemento aquecido. Medindo as mudanças de temperatura resultantes, a taxa de fluxo pode ser determinada. Os dois principais tipos de sensores de fluxo térmico são:

Anemômetros de Temperatura Constante (CTAs): CTAs consistem em um elemento sensor aquecido e um ou mais sensores de temperatura. O elemento sensor é aquecido a uma temperatura constante, e o fluxo de fluido causa o efeito de resfriamento, resultando em uma diferença de temperatura entre o elemento aquecido e o fluido. Os sensores de temperatura medem essa diferença de temperatura, que é proporcional à taxa de fluxo. CTAs são comumente usados para medições de fluxo de gás.

Anemômetros de Corrente Constante (CCAs): CCAs, também conhecidos como anemômetros de fio quente, utilizam um fio ou filamento aquecido como elemento sensor. O fio é aquecido a uma temperatura constante passando uma corrente elétrica constante através dele. Conforme o fluido flui sobre o fio, ele causa uma mudança no efeito de resfriamento, alterando a resistência do fio. Ao medir essa mudança na resistência, a taxa de fluxo pode ser determinada. CCAs são comumente usados para medições de fluxo de gás e líquido.

Além desses tipos principais, as variações de sensores de fluxo térmico incluem:

a. Medidores de vazão mássica térmica em linha : Esses sensores medem a vazão mássica de um fluido empregando dois sensores de temperatura e um elemento aquecido. A diferença de temperatura entre os dois sensores é usada para calcular a vazão mássica, enquanto o elemento aquecido mantém um diferencial de temperatura constante.

b. Medidores de vazão térmicos de inserção : Esses sensores são projetados para serem inseridos no caminho de fluxo de um tubo ou duto. Eles utilizam um ou mais elementos aquecidos e sensores de temperatura para medir a taxa de fluxo com base no efeito de resfriamento causado pelo fluxo do fluido.

c. Sensores de Fluxo de Massa Microbridge : Os sensores Microbridge empregam uma ponte térmica microfabricada com sensores de temperatura para medir taxas de fluxo. Esses sensores são altamente sensíveis e podem medir com precisão baixas taxas de fluxo e detectar pequenas alterações no fluxo.

Sensores de fluxo térmico oferecem vantagens como ampla rangeabilidade, tempos de resposta rápidos e a capacidade de medir taxas de fluxo baixas e altas. Eles são comumente usados para gases, líquidos e fluxos multifásicos. No entanto, é importante considerar fatores como propriedades do fluido, faixa de temperatura, pressão e requisitos de instalação ao selecionar um sensor de fluxo térmico para uma aplicação específica.

Sensores de fluxo ultrassônicos

Tipos de sensores de fluxo ultrassônicos

Sensores de fluxo ultrassônicos de tempo de trânsito:

a. Princípio de funcionamento e construção:

Os sensores de fluxo ultrassônicos de tempo de trânsito funcionam com base no princípio de medir o tempo que um sinal ultrassônico leva para viajar tanto a montante quanto a jusante através do fluido. Esses sensores têm dois transdutores ultrassônicos posicionados em lados opostos do tubo. Um transdutor envia um sinal ultrassônico diagonalmente através do tubo, enquanto o outro transdutor recebe o sinal. A diferença de tempo entre os sinais a montante e a jusante é usada para determinar a velocidade do fluxo e calcular a taxa de fluxo. Os sensores de tempo de trânsito podem ser classificados ainda mais em tipos clamp-on e inline.

b. Vantagens e limitações:

As vantagens dos sensores de fluxo ultrassônicos de tempo de trânsito incluem alta precisão, ampla capacidade de faixa de fluxo e a capacidade de medir fluidos limpos, bem como fluidos com pequenas quantidades de partículas. Eles não são intrusivos e não causam queda de pressão ou obstrução de fluxo. No entanto, eles podem ser afetados pela presença de bolhas, espuma ou aeração no fluido, e podem exigir uma certa velocidade mínima do fluido para medições precisas.

Sensores de fluxo ultrassônicos Doppler:

a. Princípio de funcionamento e construção:

Sensores de fluxo ultrassônicos Doppler operam com base no princípio do efeito Doppler. Esses sensores emitem sinais ultrassônicos no fluido que flui, e os sinais são refletidos de volta pelas partículas suspensas ou bolhas no fluido. A mudança de frequência dos sinais refletidos é proporcional à velocidade do fluido. Ao analisar essa mudança de frequência, a velocidade e a taxa de fluxo podem ser determinadas. Sensores Doppler normalmente têm um transdutor para transmitir e receber os sinais ultrassônicos.

b. Aplicações e Benefícios:

Sensores de fluxo ultrassônicos Doppler são particularmente adequados para aplicações onde o fluido contém sólidos suspensos ou bolhas, como tratamento de águas residuais ou lamas. Eles podem lidar com fluidos com altas concentrações de partículas e não são afetados pelas propriedades acústicas do fluido. Sensores Doppler oferecem vantagens como simplicidade de instalação, ampla rangeabilidade e medições confiáveis em condições desafiadoras de fluido.

No geral, os sensores de fluxo ultrassônicos fornecem uma solução versátil e precisa para medição de fluxo em vários setores. Sensores de tempo de trânsito são eficazes para fluidos limpos, enquanto sensores Doppler se destacam em aplicações envolvendo suspensões ou bolhas. A escolha do sensor de fluxo ultrassônico depende dos requisitos específicos da aplicação, características do fluido e condições de instalação.

Sensores de fluxo Coriolis

Os sensores de fluxo Coriolis são dispositivos avançados usados para medir taxas de fluxo de fluidos com base no princípio do efeito Coriolis. Esses sensores utilizam tubos vibratórios ou medidores para detectar o movimento de torção ou flexão causado pelo fluido que flui através deles. Ao medir as mudanças nas características de vibração, os sensores de fluxo Coriolis podem determinar com precisão as taxas de fluxo e fornecer informações adicionais, como medições de densidade e temperatura. Os sensores de fluxo Coriolis oferecem alta precisão, confiabilidade e versatilidade, tornando-os adequados para uma ampla gama de aplicações industriais.

Tipos de sensores de fluxo Coriolis

Existem dois tipos principais de sensores de fluxo Coriolis comumente usados:

Sensores de fluxo Coriolis de tubo único:

Sensores de fluxo Coriolis de tubo único consistem em um único tubo vibratório ou medidor através do qual o fluido flui. O tubo é tipicamente em formato de U ou helicoidal em design e é colocado em movimento por um driver interno. Conforme o fluido flui através do tubo vibratório, o efeito Coriolis causa uma mudança de fase e movimento de torção no tubo. Esse movimento é medido por sensores, e os dados resultantes são usados para calcular taxas de fluxo, densidade e temperatura. Sensores de fluxo Coriolis de tubo único oferecem alta precisão, particularmente para baixas taxas de fluxo, e são adequados para uma ampla gama de tipos de fluidos.

Sensores de fluxo Coriolis multitubos:

Sensores de fluxo Coriolis multitubos consistem em vários tubos ou medidores vibratórios paralelos. Cada tubo tem sua própria configuração de driver e sensor. O fluido flui simultaneamente por todos os tubos, e o movimento resultante e as mudanças de fase são medidas. Ao analisar os dados de vários tubos, a taxa de fluxo, a densidade e a temperatura podem ser determinadas com precisão. Sensores de fluxo Coriolis multitubos oferecem maior precisão e são adequados para uma gama mais ampla de taxas de fluxo e tipos de fluidos. Eles são comumente usados em aplicações onde alta precisão e versatilidade são necessárias, como transferência de custódia de fluidos.

Os sensores de fluxo Coriolis são amplamente utilizados em indústrias como petróleo e gás, processamento químico, produtos farmacêuticos, alimentos e bebidas e gerenciamento de água. Eles oferecem benefícios como medição direta de fluxo de massa, alta precisão, ampla capacidade de faixa de fluxo, baixa queda de pressão e capacidade de lidar com vários tipos de fluidos e viscosidades. Os sensores de fluxo Coriolis desempenham um papel crucial no controle de processo, otimização e garantia de qualidade, fornecendo medições de fluxo precisas e confiáveis, juntamente com informações adicionais sobre as propriedades do fluido.

Perguntas Frequentes (FAQs)

P1: Qual é a finalidade dos sensores de fluxo na automação industrial?

Sensores de fluxo em automação industrial são usados para medir e monitorar o fluxo de fluidos dentro de um sistema. Seu propósito é fornecer informações precisas e em tempo real sobre taxas de fluxo, o que é crucial para controle de processo, otimização, gerenciamento de recursos e garantia de eficiência e segurança do sistema.

P2: Como funcionam os sensores de fluxo mecânicos?

Sensores de fluxo mecânicos operam com base em vários princípios, como pressão diferencial, deslocamento positivo, rotação de turbina, desprendimento de vórtices ou indução magnética. Esses sensores utilizam mecanismos ou componentes mecânicos para medir características de fluxo de fluido, como pressão, deslocamento, rotação ou indução, que são então convertidas em medições de taxa de fluxo.

Q3: Quais são as vantagens de usar sensores de fluxo térmico?

As vantagens dos sensores de fluxo térmico incluem sua capacidade de medir gases e líquidos, ampla capacidade de faixa de fluxo, tempos de resposta rápidos, baixa queda de pressão, alta precisão e adequação para várias aplicações. Eles também oferecem medição não intrusiva, baixos requisitos de manutenção e a capacidade de medir baixas taxas de fluxo e detectar pequenas alterações no fluxo.

Q4: Quais são as aplicações dos sensores de fluxo ultrassônicos?

Sensores de fluxo ultrassônicos encontram aplicações em uma ampla gama de indústrias, incluindo gerenciamento de água, petróleo e gás, processamento químico, sistemas HVAC e tratamento de águas residuais. Eles são usados para medir taxas de fluxo de líquidos ou gases, mesmo em condições de fluido desafiadoras, e são adequados tanto para fluidos limpos quanto para aqueles que contêm sólidos suspensos ou bolhas.

Q5: Quais indústrias usam sensores de fluxo magnético?

Sensores de fluxo magnético, também conhecidos como sensores de fluxo eletromagnéticos, são comumente usados em indústrias como gerenciamento de água e esgoto, processamento químico, celulose e papel e mineração. Eles são particularmente adequados para medir o fluxo de fluidos condutores, incluindo água, lamas e líquidos corrosivos.

P6: Quais são os benefícios dos sensores de fluxo Coriolis?

Os sensores de fluxo Coriolis oferecem vantagens como alta precisão, medição direta de fluxo de massa, medição de densidade e temperatura junto com taxa de fluxo, ampla rangeabilidade e capacidade de lidar com uma variedade de tipos de fluidos. Eles são comumente usados em indústrias como petróleo e gás, produtos farmacêuticos, alimentos e bebidas e processamento químico.

P7: Os sensores de fluxo podem ser usados para líquidos e gases?

Sim, sensores de fluxo podem ser usados para medir líquidos e gases. No entanto, é importante selecionar um sensor de fluxo adequado para o fluido específico que está sendo medido, pois diferentes tipos de sensores de fluxo podem ter características de desempenho e limitações variadas, dependendo do tipo de fluido.

P8: Quão precisos são os sensores de fluxo na medição de taxas de fluxo?

A precisão dos sensores de fluxo pode variar dependendo do tipo de sensor, da aplicação específica e da faixa de vazão sendo medida. No entanto, os sensores de fluxo modernos podem oferecer alta precisão, com alguns capazes de atingir precisões dentro de alguns pontos percentuais ou até melhores, particularmente no caso de sensores de fluxo ultrassônicos e Coriolis.

P9: Quais fatores devem ser considerados ao selecionar um sensor de fluxo?

Ao selecionar um sensor de fluxo, os fatores a serem considerados incluem o tipo de fluido, a faixa de fluxo, os requisitos de precisão, as condições de pressão e temperatura, a compatibilidade com o fluido, as considerações de instalação (como restrições de espaço ou tamanho do tubo), os requisitos de manutenção e a relação custo-benefício geral para a aplicação específica.

Q10: Como os sensores de fluxo podem contribuir para a otimização do processo?

Sensores de fluxo fornecem dados em tempo real sobre taxas de fluxo, permitindo que os operadores monitorem e controlem o fluxo de fluidos dentro de um sistema. Essas informações podem ser usadas para otimizar processos, identificar ineficiências ou anormalidades, detectar vazamentos ou bloqueios, equilibrar a distribuição de fluxo e garantir que o sistema opere em condições ideais. Ao utilizar sensores de fluxo, as indústrias podem melhorar a eficiência energética, reduzir o desperdício, aprimorar a qualidade do produto e otimizar a alocação de recursos.

Conclusão

Escolher o sensor de fluxo certo para aplicações específicas é crucial para uma medição de fluxo precisa e confiável. Fatores como tipo de fluido, faixa de vazão, requisitos de precisão, condições de pressão e temperatura e considerações de instalação devem ser cuidadosamente considerados. Selecionar um sensor de fluxo inadequado pode levar a medições imprecisas, redução da eficiência do sistema e potenciais riscos de segurança. Ao escolher o sensor de fluxo certo, as indústrias podem otimizar seus processos, melhorar a eficiência energética, garantir a qualidade do produto e obter custo-benefício.

Sensores de fluxo desempenham um papel vital na automação industrial, fornecendo medições de vazão precisas e em tempo real. Eles permitem o controle de processos, otimização e gerenciamento de recursos, garantindo a eficiência e a segurança dos processos industriais. Sensores de fluxo ajudam as indústrias a monitorar e regular o fluxo de fluidos, detectar anormalidades e tomar decisões informadas para melhorias de processos. Com os avanços na tecnologia, os sensores de fluxo estão se tornando mais precisos, versáteis e capazes de lidar com vários tipos de fluidos e condições de fluxo. Como resultado, eles continuam a ser componentes essenciais na automação industrial, contribuindo para melhorar a eficiência, sustentabilidade e produtividade em uma ampla gama de indústrias.